Связующие вещества и материалы - Ремонт и Строительство.

Связующие вещества и материалы - Ремонт и Строительство.

Многие технологии мы заимствуем у западных государств. Туристы, посетившие Европу, нередко восторгаются не только лишь глобальными достижениями западного прогресса, да и приятными мелочами. Так на улицах германских городов на каждом шагу можно повстречать кашпо с растительностью, отлитое по «иностранной» технологии.

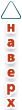

У нас уличные горшки если и встретишь, то изготовлены они из бетона, а некие дизайнеры вообщем высаживают цветы снутри отработанных авто шин (которые на солнце выделяют вредные вещества). А вот изобилующая зеленью Европа каким-то образом связывает маленькие камни (к примеру, речную гальку) в монолит, и производит из декоративного материала не только лишь кашпо, да и огораживания, ступени, и остальные строй конструкции. Получаются очень эффектные уличные интерьеры, которые обильно декорируют растительностью. Зелень не только лишь обвивает ограды из склеенных камешков, выстроенные повдоль трассы и на разделительной полосе, но в неких местах вьется прямо на декоративных ступенях.

Новые связующие материалы сейчас возникают и у нас. К примеру, есть действенный состав, где в качестве базы применен полиуретан, владеющий неплохой эластичностью, прочностью и другими полезными эксплуатационными свойствами. Также в составе находится сырье, которое создают из растительных масел. Специалисты подчеркивают, что благодаря натуральным компонентам связывающий материал безобиден, и может быть использован в помещениях. Для производства строительной конструкции в качестве наполнителя можно использовать природный камень, речную гальку, гранитную и мраморную крошку. Не считая обычных в строительстве компонент, новый связывающий материал «умеет» крепко скреплять нетрадиционные наполнители, такие, как цветное стекло и декоративный песок, также стеклоткань, пластик и даже металл. При всем этом получаются очень крепкие конструкции, которым производители гарантируют «срок жизни» более 20 лет.

Очень ценным качеством нового материала специалисты считают не только лишь его крепкость, да и экономичность. Для получения монолита довольно добавить в замес всего три процента связующие вещества, а остальное – наполнитель. Разработка производства «строительного теста» обычная. Материалы (три процента – связывающий, остальное – щебень, каменная крошка, галька либо что-то еще) перемешивают в бетономешалке в течение 5 минут. После чего заливают в формы, или раскатывают по горизонтальной плоскости, если задуман, например, «каменный коврик» у входа. Процесс полимеризации продолжается около суток, после этого изделие приобретает прочностные характеристики, полностью конкурентоспособные, по сопоставлению с классическими связывающими материалами – бетоном либо эпоксидкой.

Приобретенная строительная конструкция обладает пористостью, которая некординально уменьшает прочностные характеристики, но присваивает изделью сравнимо наименьший вес. Дело в том, что в процессе полимеризации в итоге хим реакции образуются микропузырьки, которые, застывая, присваивают конструкции «воздушные» характеристики. Чтоб изделие не было «очень воздушным» и недостаточно крепким, спецы советуют использовать сухой, незапятнанный, не запыленный наполнитель. Если для замеса со связывающим веществом использовать конкретно такое сырье, то после застывания (полимеризации) массы получаются высококачественные изделия. Невзирая на маленькое количество связывающего вещества в общей массе (три процента), приобретенная полимерная прослойка очень накрепко скрепляет куски наполнителя. А поэтому полиуретан также употребляют для склеивания камешков «в природе».

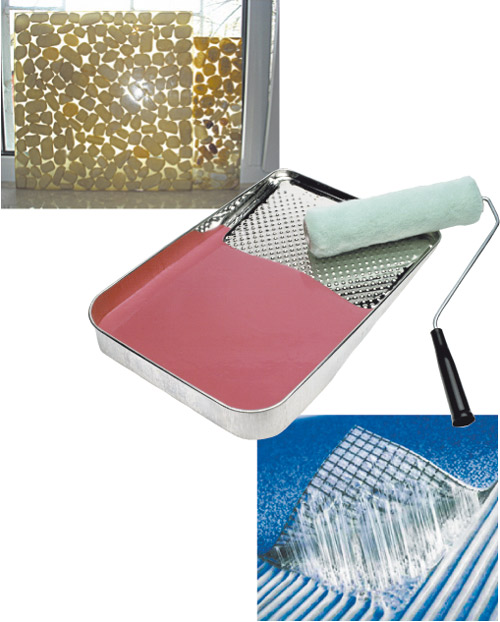

А именно, полимерный «склеиватель» можно использовать для укрепления откосов, щебеночной «подушки» и других каменных насыпей. Другими словами связывающий материал не непременно замешивать с камешками в бетономешалке. Довольно его нанести умеренно из комфортной «канистры с носиком», допустим, на слой щебенки жд полотна – если транспортная магистраль нуждается в укреплении. Связывающий материал проникает меж щебенкой и накрепко склеивает камешки в местах контакта вместе (образуя крепкую пленку). Покрытие совсем полимеризуется в течение 24 часов, но 1-ые признаки затвердевания возникают уже через 6 часов. Спецы говорят, что «поливать» жд магистрали и другие промышленные и городские объекты новыми связывающими субстанциями можно без вреда для экологии, что подтверждает санитарно-эпидемиологическое заключение.

Гидроизоляция и наливной пол

Есть и другие полезные характеристики у полимерных связывающих материалов. Их используют в качестве гидроизоляции либо другого защитного покрытия. По оценкам профессионалов, более целенаправлено использовать полимерные материалы в качестве покрытия бетонных конструкций, которые нужно защитить от непогодицы. К примеру, связывающим материалом можно покрыть внешную лестницу (узким слоем), или с его помощью отремонтировать и заизолировать бетонный пол снутри «влажного» помещения. Также при помощи полиуретана обустраивают наливные полы. Специалисты считают, что таковой пол очень конкурентоспособен по сопоставлению с аналогами, так как безобиден для здоровья (т. е. не содержит вредных испаряющихся компонент). А именно, наливные полимерные полы обустраивают не только лишь в промышленных зданиях, да и в личном жилище.

Особо уместно такое покрытие в «влажной» зоне - в туалете, ванной, сауне. Не считая того, связывающим, и в тоже время водоизоляционным материалом покрывают бетонные стены бассейнов и искусственных водоемов. Также ими обрабатывают поверхность камешков, которыми украшают водопады, искусственные ручьи, фонтаны, в том числе склеивают камешки меж собой. Необходимо отметить, что те же самые материалы применимы для укрепления берегов рек, озер и морей. Другое дело, что использовать склеивающие вещества для укрепления берега на большой местности экономически нецелесообразно. Но в отдельных местах для укрепления пляжей на черноморском побережье применены полимерные связующие материалы, и, по оценкам профессионалов, они отлично себя зарекомендовали при контакте с соленой морской водой.

Недочеты связывающих материалов

Строй детали, скрепленные полимерными материалами, крепки и надежны, но несущая нагрузка, которую способны выдерживать конструкции, органична. Как сказано выше, материал приобретает некую воздушность из-за того, что в процессе полимеризации образуются пузырьки. Таким макаром, связывающий материал не стопроцентно «охватывает» куски наполнителя, как, к примеру, бетонный раствор. Но маленькие строй конструкции, также проезды, ступени, огораживания, а тем паче кашпо, арки и остальные декоративные элементы малой архитектуры отлично управляются со собственной функцией.

Не считая того, изделия, скрепленные полимерным связывающим материалом, (где наполнителем служит, к примеру, речная галька либо маленький щебень), смотрятся еще эффектней, чем аналоги, отлитые из бетона. Есть ограничения при хранении и использовании материала. Сырье не переносит отрицательных температур. На холоде состав начинает кристаллизоваться еще до того, как будет применен в качестве связывающего материала. Но готовая конструкция переносит морозы до минус 50 градусов, и жару более 100 градусов.

Эпоксидные связующие материалы

Одним из аналогов полимерных связывающих материалов спецы считают эпоксидку, также все производные, включая грунтовки и наливные полы, которые изготавливают на базе этого материала. Рынок предлагает прозрачные эпоксидные связующие материалы, которые можно использовать для разных целей. А именно, связующую «эпоксидную смолу» можно использовать в качестве грунтовочного материала, в том числе, замешивая с кварцевым песком. Также можно использовать связывающий материал для изготовления полимерных смесей, которые употребляют для ремонта, шпаклевки и восстановления разных поверхностей, в том числе, полимербетонных.

И, конечно, эпоксидным связывающим скрепляют каменный наполнитель. В том числе таковой замес используют для обустройства покрытий, имеющих бетонную базу. По оценкам профессионалов, эпоксидные связующие вещества имеют стойкость к хим воздействию, также к сырости, заморозкам и другим неблагоприятным погодным условиям. Для материала свойственна высочайшая механическая крепкость и отменная сопоставимость с разными наполнителями. Также рынок предлагает водорастворимые эпоксидные связующие вещества, которым характерна паропроницаемость. Их употребляют, к примеру, в качестве грунтовки, когда приходится работать с увлажненной поверхностью.

При необходимости в эпоксидные связующие материалы можно замешивать кварцевый песок. Вещества на эпоксидной базе (так же как и полимерные связующие вещества) интенсивно употребляют для производства наливных полов. Спецы считают, что большая часть подземных парковок (к примеру, под торговыми центрами, в особенности в Европе) имеют конкретно такие напольные покрытия. Пол обустраивают на бетонном основании, для него свойственна механическая и хим крепкость. Не считая того, состав можно использовать для обработки асфальтовых покрытий, накладывать поверх эпоксидной шпаклевки либо отштукатуренных цементом поверхностей. Наливной «эпоксидный» пол можно использовать с разными наполнителями, или без их. Поверхность можно сделать гладкой, либо рельефной.

Для различного типа покрытий есть свои технические свойства, а поэтому при выборе материалов для наливного пола специалисты советуют уточнить некие сведения. А конкретно: величину нагрузок (динамических и вибрационных) на наливной пол; санитарно-гигиенические требования; хим воздействие на пол; ограничения по группе горючести; температурный режим; состояние бетонной базы пола и некие другие свойства.

Зависимо от параметров наливного пола и требований заказчика к качеству (возможности выдерживать все заявленные нагрузки) зависит стоимость 1-го квадратного метра «эпоксидного» пола. Специалисты считают, что разброс цен колеблется в спектре от 130 до 250 рублей.

Также очень нужным продуктом специалисты считают эпоксидную краску, созданную для окрашивания бетонных поверхностей. Защитное покрытие может быть колерованным в разные цвета, и делать функцию финальной отделки, к примеру, в складских помещениях. Также эпоксидную краску можно наносить в качестве защитного покрытия в закрытых помещениях на асфальт, цементную штукатурку и эпоксидную замазку. Не наименьшим спросом пользуются эпоксидные лаки. К примеру, рынок предлагает в качестве финального покрытия тусклый эпоксидный лак, созданный для выравнивания поверхности, также наполнения микроскопичных щелей и даже пор.

Таковой лак отлично совместим с металлическими покрытиями, также с полимербетонными, эпоксидно-кварцевыми и другими покрытиями, имеющими минеральную базу. Эпоксидный лак, заполняющий поры, используют в качестве финального покрытия при обустройстве полов в ангарах, подземных паркингах, складских и иных производственных помещениях, также на лестничных просветах. Пол, обработанный прозрачным эпоксидным лаком, имеет блестящую поверхность. Материал также применим для покрытия стенок и других поверхностей.

Недочеты эпоксидных связывающих

К недочетам эпоксидных связывающих веществ специалисты относят необходимость специальной защиты во время работы с материалами, так как можно надышаться вредными «запахами», нанести вред коже, а в особенности очам. Рабочим нужно облачаться в спецодежду, иметь перчатки и защитные очки. Производственные помещения должны отлично проветриваться. Не считая того, отходы производства могут значительно усугубить экологию водоемов. Их нельзя так же спускать в канализационные трубы построек и в ливневку. Но отвердевший состав, по воззрению профессионалов, безопасен для здоровья.

Полиэфирные смолы

К более дешевеньким, а поэтому довольно пользующимся популярностью связывающим субстанциям специалисты относят полиэфирные смолы. Эти материалы обширно используют при производстве стеклопластиков, разных композитных материалов, лаков, клеев, заливочных, пропиточных средств и другой продукции. Также полиэфирные смолы употребляют для герметизации изделий электротехнической индустрии и в качестве связывающего вещества при армировании пластмасс.

Полиэфирные смолы «работают» последующим образом. Их изначальное состояние припоминает свежайший не засахаренный мед, в том числе по цветовой политре: она может иметь цвета от желтого до темно-коричневого. Когда в полиэфирную смолу вводят отвердитель, смола начинает равномерно сгущаться.

Поначалу становится «густой кашей», потом веществом, имеющим твердость резины, и в итоге затвердевает. Весь процесс продолжается несколько часов при обыкновенной температуре. Может быть окрашивание полиэфирных смол в разные цвета.

Часто выше описанный процесс связан с созданием стеклопластиков либо других композитных материалов, когда наполнитель застывает совместно со смолой. Или в полиэфирную смолу, до того как она затвердеет, закладывают некий каркас, который потом будет обернуть в жесткую «смоляную шубу». К примеру, таким макаром «оплетают» изделия в электротехнической индустрии, где полиэфирные смолы интенсивно употребляют в качестве изоляционного материала.

Разработка производства полиэфирных стеклопластиков включает внедрение (к примеру) стеклоткани, которая затвердевает совместно с полиэфирной смолой.

В этом случае как раз и появляются связующие свойства полиэфирных материалов. Стеклопластики обширно употребляют в строительстве. К примеру, создают листовую продукцию: полиэфирную смолу армируют стеклотканью. Такие материалы прозрачны, довольно легки, владеют неплохими эксплуатационными качествами. Их употребляют для производства стеновых панелей и перегородок, для обустройства декоративных интерьеров. Не считая того, полиэфирные стеклопластики используют для производства лестничных огораживаний, вентиляционных коробов, водосточных желобов, карнизов, козырьков, подоконников, и других строй частей строения. Также из полиэфирного стеклопластика создают цельные санузлы, душевые кабины и другие сантехнические изделия. По воззрению профессионалов, в последние годы подросло производства садовой мебели, произведенной с внедрением полиэфирных стеклопластиков. Из таких материалов изготавливают лавки, стулья, дачные кресла, столы и даже объекты малой архитектуры.

Также полиэфирные смолы употребляют при производстве наливных полов. Спецы считают, что полиэфирное напольное покрытие имеет отличные эксплуатационные свойства, устойчивость к вибрационным нагрузкам, хим стойкость. Наливной пол часто имеет блестящую поверхность. Покрытие, изготовленное из полиэфирной смолы, полностью конкурентоспособно по сопоставлению с аналогами. Еще полиэфирные смолы употребляют для производства лаков, эмалей, шпаклевок. По воззрению профессионалов, для лаков типично высочайшее содержание пленкообразующих веществ, а поэтому другой раз довольно лакировать поверхность одним слоем. Полиэфирные покрытия отлично скрепляются с древесными и древесно-стружечными изделиями, а поэтому шпаклевку используют, к примеру, для выравнивания поверхностей из фанеры и ДСП. Покрытия из полиэфирных смол водостойкие, прозрачные и блестящие. Имеют устойчивость к маслам и низким температурам.

Специалисты считают, что многие изделия, произведенные методом отверждения полиэфирных смол, в том числе, с добавлением стекломатериалов (а именно, наполнителями могут служить стеклянные нити, жгуты, стеклоткани, стекломаты, рубленые волокна) имеют хорошие эксплуатационные свойства. Для их свойственны диэлектрические характеристики (выходит отменная изоляция), износостойкость, крепкость, устойчивость к хим воздействию.

Некие стеклопластики по прочностным качествам способны соперничать с металлом. Не считая того, специалисты советуют направить внимание на цена полиэфирных смол, которая практически в два раза меньше, чем у «наиблежайшего аналога» - эпоксидки.

Недочеты полиэфирных смол

К недочетам материала (неминуемым, при относительной дешевизне продукции) специалисты относят вредные составляющие составляющие, к примеру стирол, который используют в качестве наполнителя. Стирол считается ядовитыми и огнеопасным веществом. Но необходимо отметить, что в ближайшее время появились полиэфирные смолы, которые не содержат стирол в собственном составе – он заменен на более неопасные растворители. Также к недочетам изделий из неких видов полиэфирных смол относится их высочайшая степень горючести. Правда, есть пути решения этой трудности. Для нейтрализации данного свойства в состав «полиэфирного» замеса включают порошковые фосфорсодержащие наполнители (и другие добавки), которые резко понижают пожароопасность материалов, приобретенных на базе полиэфирных смол.

Полимерные связующие вещества

Полимеры являются связывающими субстанциями для многих синтетических облицовочных материалов, также пластмасс. Так в качестве связывающих веществ в индустрии употребляются поливинилхлорид, полистирол, полиамид, полипропилен, масляные полимеры и многие другие вещества. К примеру, для производства линолеума, плитки для пола и многих других изделий используют эмульсионный поливинилхлорид. В качестве временной защиты от механических нагрузок и брутальной среды спецы советуют использовать тонкослойные полимерные покрытия.

Полимерная пропитка бетона может быть нужна в этом случае, когда в перспективе запланировано нанести более крепкое неизменное покрытие. К примеру, если еще не окончены работы по монтажу оборудования, но в тоже время требуется «прибить к земле» пыль, которая осаждается на технике и мешает работать, то в качестве промежного варианта подойдет тонкослойное полимерное покрытие. Более драгоценное финальное покрытие часто укладывают (либо наливают) когда оборудование уже установлено. В неприятном случае мощные технические приспособления могут его попортить.

Источник: remontinfo.ru

- 11 Апреля 2013 | Комментарий: 0

- 07 Апреля 2013 | Комментарий: 0

- 09 Апреля 2013 | Комментарий: 0

- 30 Апреля 2013 | Комментарий: 0

- 28 Марта 2013 | Комментарий: 0

- 28 Марта 2013 | Комментарий: 0

|